K nejvýznamnějším spolehlivostním vlastnostem beze sporu patří životnost, která vyjadřuje schopnost daného objektu plnit požadované funkce do dosaženého mezního stavu při stanoveném systému předepsané údržby a oprav. Již z tohoto krátkého textu je jasné, že bez provádění pravidelné údržby nelze dosáhnout požadované životnosti stroje. Jelikož stroj nelze v průběhu jeho pracovního nasazení izolovat od vlivu okolního prostředí, od vlivu procesů, jež probíhají přímo ve stroji během práce, působí na stroj všechny formy energie (mechanická, tepelná, chemická, elektromagnetická) a vyvolávají v něm nevratné změny, které zhoršují výchozí charakteristiky. Spolehlivost je ovlivněna primárně již výrobou samotného stroje. Hovoříme zde o tzv. inherentní spolehlivosti, která je stroji dána způsobem výroby a dodržováním technologické kázně při jeho výrobě. Ve sféře uživatelů se inherentní spolehlivost rozvíjí podle provozní péče o stroj v soustavě obecné údržby.

Údržba je činnost vykonávaná pro udržení daného stroje v provozuschopném stavu po dobu stanovenou technickými podmínkami. Její náplní je kontrola stavu stroje, jeho čištění, mazání, seřizování a další operace především preventivního charakteru. Údržbou lze snížit i celkový počet poruch nebo i účelně oddálit okamžik jejich vzniku.

Příčiny a hlediska poruchy

Důležitou činností v rámci preventivní péče o stroj je diagnostika, která se zabývá metodami a prostředky ke zjišťování technického stavu stroje a zjišťování příčin poruch, aby bylo možné vyslovit závěry o potřebě údržby, opravy nebo o další účelné době provozu.

Oprava je pracovní operací následné péče po vzniku poruchy, jejímž cílem je obnovení provozuschopného stavu stroje. Může být případně preventivní, plánovaná, která má za cíl zabránit vzniku poruchy.

Porucha stroje spočívá v ukončení schopnosti objektu plnit požadované funkce při stanovených parametrech. Poruchy je možné klasifikovat z několika možných hledisek:

- z technických důvodů – stručný a jasný popis poruchy včetně příčin, následků a rozsahu,

- z ekonomických důvodů – popis rozsahu vzniklých škod a řešení účelnosti opravy,

- z právních důvodů – řešení problematiky vzniklých škod, otázky viny při ohrožení zdraví a života lidí,

- z environmentálního hlediska – hodnocení s ohledem na zatížení životního prostředí vlivem poruchy.

Druhy poruch

Při výskytu poruchy na strojní soustavě stroje je nutné nejprve lokalizovat prvotní poruchu objektu (součástky) nižšího řádu a tím zjistit skutečnou nebo alespoň pravděpodobnou příčinu prvotní nezávislé poruchy. Na součástky během provozu působí souhrn procesů, který se nazývá mechanizmus poruchy, vyvolávající svým vnějším projevem ztrátu schopností plnit požadované funkce. U mechanických strojních prvků se obvykle projevují tyto základní mechanizmy poruch.

- Opotřebení – jedná se o proces způsobený zpravidla třením a založený na fyzikálních a chemických změnách povrchových vrstev při jejich vzájemném působení. Mezi základní druhy opotřebení patří abrazivní, adhezivní, erozivní, únavové a vibrační.

- Koroze – je to nežádoucí a škodlivá povrchová reakce kovů a jejich slitin a jejich znehodnocení chemickými vlivy okolního prostředí.

- Únava materiálu – nežádoucí snížení pevnostních charakteristik materiálu vlivem dynamického namáhání, měnícího směr, velikost i smysl vyvolaného mechanickými i tepelnými vlivy.

- Stárnutí materiálu – jedná se o komplex vnitřních změn materiálu, jejichž působením nastávají nežádoucí a zpravidla trvalé změny pevnosti nebo jiných vlastností nezávisle na používání, pouze v závislosti na čase.

- Působení vnějších mechanických sil – přetěžování a jím vyvolaná plastická makrodeformace materiálu.

- Tepelná degradace materiálu – radikální rozklad materiálu působením tepelné energie.

Uvedené mechanizmy poruch mají samozřejmě svůj vnější projev, který charakterizuje vzniklé změny na objektu vnějšími znaky – defekty. Patří sem trvalá změna povrchu (geometrického tvaru i rozměrů), jež se označuje jako opotřebení. Speciálními druhy tohoto defektu jsou otupení a zadření. Dalšími defekty jsou otlačení, deformace, lomy, trhliny a koroze. V některých případech je shodný název pro mechanizmus poruchy i následek (defekt). Zmíněné vnější projevy poruch (defekty) jsou při provozu strojů velmi často používány jako ukazatele technického stavu daného stroje nebo součástky.

Životnost

Životnost strojních součástí je možno kvantitativně hodnotit pomocí různých ukazatelů. Základní sledovanou veličinou životnosti je doba provozu. Vyjadřuje rozsah vykonané práce stroje a udává se v časových jednotkách, v jednotkách vykonané energie nebo rozsahem požadované činnosti (ujeté kilometry, litry spotřebovaného paliva, počet motohodin, počet sklizených hektarů apod.). Technický život je součet všech dob provozu stroje od počátku provozu (nebo od okamžiku po obnovení po generální opravě) do okamžiku vzniku mezního stavu. Jinak řečeno jde o dobu provozu do mezního stavu, ve kterém musí být další provoz stroje přerušen z důvodu:

- neodstranitelného porušení bezpečnostních požadavků,

- neodstranitelného překročení předepsaných mezí stanovených parametrů,

- neodstranitelného snížení efektivnosti provozu pod přípustnou hodnotu,

- z důvodu nutnosti provést generální opravu.

Hodnoty uvedených ukazatelů tohoto mezního stavu je nutno určovat optimalizačním řešením s využitím ekonomického kritéria. Výsledkem pak jsou normativy pro obnovu, jež určují stav pro obnovu.

Pokud hodnotíme mezní stav pouze z hlediska zatížení stroje bez přihlédnutí k ekonomice provozu, tzn., co stroj „vůbec snese”, můžeme se dostat až k tzv. fyzickému meznímu stavu, který má dvě základní formy projevu:

- defekt havarijního charakteru – např. zadření ložiska, lom součásti,

- defekt nehavarijního charakteru – např. opotřebení pístní skupiny motoru a tím dosažení nižší komprese, opotřebení dezénu pneumatik apod.

Doba provozu do dosažení fyzického mezního stavu se nazývá fyzický život. Sledování provozních parametrů vede ke stanovování optimální doby obnovy strojních součástí. V provozu strojů je základní otázkou stanovení okamžiku, kdy se má součást vyřadit z provozu a obnovit buď výměnou za jinou součást, nebo renovací součástí a jejím vrácením do stroje.

Okamžik obnovy může být v zásadě stanoven třemi způsoby:

1) Po vzniku poruchy (po dosažení fyzického mezního stavu)

Součást je ponechána až do úplného vyčerpání jejího fyzického života. V některých případech je tato metoda velmi nevýhodná, neboť zde hrozí možnost závislých poruch. Projeví se to v růstu nákladů na opravy a navíc defekt může vzniknout neočekávaně. Druhou zápornou stránkou této metody je to, že vlastní dosažení fyzického stavu je spojeno již s vyššími provozními náklady během provozu. Výhodou je možná jen plné využití fyzického života a to, že porucha se ohlásí sama, bez nutnosti jejího diagnostikování.

2) Po dosažení plánované doby provozu

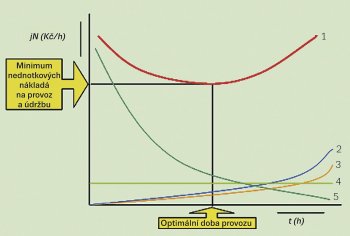

Tato metoda částečně zabraňuje vzniku poruchy, neboť většinou je součástka obnovena ještě před dosažením fyzického mezního stavu. To znamená, že se obnoví ještě před vznikem poruchy. Při tomto způsobu se většinou kalkulují náklady spojené s provozem a doba obnovy se určí dle průběhu celkových jednotkových nákladů na provoz. Jako měřítko se většinou udává doba provozování. Pak pro určení vhodné doby obnovy stačí jen sledovat dobu používání (případně množství vykonané práce – např. počet hektarů) viz obr. 1.

3) Po dosažení určité hodnoty diagnostického signálu

Tato metoda je založena na sledování diagnostického signálu pomocí prostředků technické diagnostiky. Umožňuje lépe využít technický život součástek tím, že většina je obnovována před dosažením fyzického mezního stavu. Určitou nevýhodou této metody je nutnost zavedení systému diagnostiky a sledování diagnostického signálu. Takto zvýšené náklady musí přinést úspory z lepšího využití fyzického života součástí a ze zlepšení hospodárnosti provozu stroje jako celku. Pokud tomu tak nebude, není z ekonomického hlediska tato metoda únosná.

Hospodárný provoz strojů je zabezpečován pomocí:

- technické údržby a denního ošetření,

- technickou diagnostikou,

- opravami strojů.

Technická údržba má značný vliv na spolehlivost strojů, protože zabraňuje vzniku poškození nebo snižuje intenzitu jeho narůstání. Vliv opatření technické údržby (čištění, mazání, ochrana proti korozi, vnější kontrola stroje, dotahování šroubových spojů, vymezování vůlí, atd.) na intenzitu opotřebení i na vznik dalších druhů poškození je velký. O naprosté většině strojů lze tvrdit, že náklady vynaložené na kvalitní technickou údržbu se mnohonásobně vrátí ve formě úspor při opravách i snížením nákladů na prostoje strojů.

Technická diagnostika využívá běžné známé měřící metody z různých oblastí techniky. Kromě toho se stále nově vyvíjí celá řada speciálních měřicích metod. Diagnostické metody lze rozdělit na subjektivní založené na pozorování typických vnějších příznaků projevů poruch u strojů, kam patří – technická stetoskopie, vizuální kontrola a technická endoskopie. Dále to jsou diagnostické metody založené na měření provozních parametrů strojů, dále pak na měření vůlí v mechanizmech a diagnostické rozbory opotřebených olejů (tribodiagnostika).

Opravy strojních skupin

Opravy strojních skupin se rozdělují podle rozsahu opravy na běžné a generální. Běžná oprava strojní skupiny je opatření zaměřené na odstranění náhodných poruch a na předcházení vzniku havarijních poruch u přístupných součástí. Náplní opravy je většinou očištění strojní skupiny, seřizování obtížně přístupných vnitřních mechanizmů a výměna nebo oprava poškozených částí. Při běžné opravě se vykonávají také úkony technických údržeb. Z její náplně vyplývá, že se často vykonává až po vzniku náhlé poruchy.

Generální opravy strojní skupiny jsou charakterizovány úplnou demontáží, úplnou technickou kontrolou všech součástí, výměnou nebo opravou poškozených součástí, montáží, seřízením a záběhem.

Havarijní poruchy

Úplnému zabránění náhlé, tj. havarijní poruchy, nelze předcházet ani v případech, kdy se sleduje technický stav pomocí diagnostiky. Zdrojem havarijních poruch jsou náhodné vlivy při provozu vyvolané skrytými vadami materiálu nebo ztížením pracovních podmínek. Následné opravy se provádějí po dosažení mezního stavu některého z prvků, tzn. většinou po poruše.

Preventivními opravami se snažíme předejít vzniku havarijních poruch. Speciálním druhem opravy je posezónní oprava stroje, jejímž úkolem je odstranit následky nepříznivých vlivů v předcházející sezóně a připravit stroj na sezónu příští tak, aby pravděpodobnost bezporuchového provozu byla co největší. Do náplně posezónní opravy patří ošetření stroje (očištění, konzervace a uskladnění) a vlastní oprava. Z hlediska rozsahu může být posezónní oprava opravou běžnou, střední nebo generální.

Použitá literatura:

[1] Suchánek, Z., a kol. Provozní spolehlivost strojů. 1990, Praha: SZN. 194 s.