V naprosté většině případů se v souvislosti s harvestorovou technologií jedná o těžební metodu sortimentní (přímým výrobkem je v tomto případě hotový roztříděný sortiment), v zahraničí se proto běžně nazývá CTL metodou (Cut-to-Length).

Harvestor, neboli víceoperační těžební stroj tvoří společně s vyvážecím traktorem celek, který je označován jako harvestorový uzel. V rámci tohoto uzlu dojde nejen k samotné těžbě stromu, ale také k výrobě sortimentů, k jejich změření a záznamu a k jejich vyvezení na odvozní místo, nebo též lesní skládku dříví.

Rychlost a bezpečnost

V souvislosti se vzrůstajícím počtem strojů u nás vzrůstá i zájem odborné a laické veřejnosti a s tím spojený tlak zejména té druhé skupiny jak na majitele zařízení, tak na vlastníky lesa.

Harvestorová technologie je skutečně velmi efektivní, zatímco zkušenému dřevorubci trvá pokácení, odvětvení a krácení kmene řádově půl hodiny, harvestor celou pracovní operaci zvládne za minutu nebo dvě, navíc s nesrovnatelně větší bezpečností práce. S tím ovšem souvisí velmi častý argument proti harvestorům – berou práci lesním dělníkům. To je samozřejmě pravda, nicméně prostředí harvestorové těžby vytváří řadu pracovních míst pro technicko-administrativní pracovníky. Je tedy třeba zvolit nový přístup, případně doplnit vzdělání a ne jen setrvávat u zažitých zvyků.

V nadpisu článku byl záměrně použit termín k přírodě šetrný, zde leží zřejmě nejvýraznější předmět sporů. Harvestor i vyvážecí traktor jsou skutečně stroje navržené tak, aby byly k přírodě velmi šetrné, ovšem za předpokladu použití v odpovídajících podmínkách a s řádně proškolenou a zodpovědnou obsluhou. Podrobnou úvahu o šetrnosti těžkých strojů k lesnímu prostředí uvedeme v některém z příštích článků. Nyní se ovšem zaměříme na historii a současnost harvestorové technologie.

Historie

První víceoperační těžební stroje se začaly objevovat koncem čtyřicátých let ve Finsku a Švédsku. Prvenství v tomto oboru náleží pravděpodobně nadnárodnímu koncernu Rauma-Repola FMG (Forest Machine Group), který ovládal velkou část strojírenského trhu. V průběhu 80. a 90. let došlo ke spojení samostatných firem s výrobou severských typů strojů: FMG Alfta Ab a FMG Filipstad Ab – Švédsko, FMG Cemet-Agrip S.A. – Francie, FMG ÖSA Ab a FMG Lokomo Forest (Finsko) se společností Timberjack Inc. v Kanadě. Firma Timberjack představila svůj první harvestor v roce 1973. Další skupinu výrobců zahrnuje The Tractor Group of Valmet, Velsa Oy v Kurice (Finsko), Umea Mekaniska Ab a Cranab Ab ve Švédsku, Gafner Machine Inc. v Michiganu a Implemater Equipamentos Florestais v Brazílii (Lasák, Němec, 1996).

První stroje měly množství nedostatků, a to zejména vysokou hmotnost (až 40 tun) malou průchodnost terénem, nedokonalý měřící systém (Laurier et al., 2003). U prvních strojů byl kácecí agregát namontován pevně na těle stroje a ke každému těženému stromu bylo nutné najíždět separátně (obr. 1). Velké zvýšení manipulační schopnosti a tím i efektivity práce přineslo použití hydraulického jeřábu, které umožnilo zpracování několika kmenů z jednoho pracovního postavení. (Ulrich et al. 2002).

Samotným řezným (kácecím) ústrojím byly z počátku nůžky, nůž s přítlačnou plochou, řezný pilový kotouč a až později řezací řetěz. Nůžky a nůž s přítlačnou plochou se v praxi neosvědčily, jednak pro vysoké nároky na pracovní tlak a jednak pro velké ztráty dřevní suroviny (kmen byl v místě oddělení rozdrcen a jednotlivá dřevní vlákna mohla být vytrhána). Řezný pilový kotouč měl sice mnohem lepší výsledky, co se týče ztrát dřevní suroviny, rovněž řezná rychlost byla značná, ale ani ten se v praxi neosvědčil. Zejména proto, že úřez kotouče byl menší než polovina jeho průměru a jeho velká hmotnost a především značná setrvačnost kladly velké nároky na konstrukci kácecí hlavice a zejména hydraulického jeřábu.

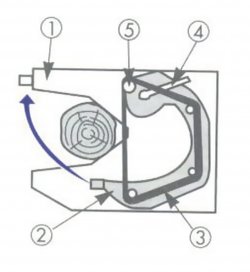

Zvrat v problematice řezného ústrojí přineslo použití řetězu, který spojoval velkou rychlost řezu s malými ztrátami prořezem a s relativní konstrukční jednoduchostí. Prvním technologickým řešením bylo použití tzv. bezvodičového (bezlištového) vedení řetězu (obr. 2). Řetěz byl napnut na otáčivých napínacích kladkách a poháněn přes kladky hnací. Řezné ústrojí se pohybovalo na otočných čepech a umožňovalo oddělení celého kmene, viz modrá šipka na obr. 2. Nevýhodami této konstrukce byla zejména složitost a s tím spojená častá poruchovost a časté přetržení řetězu.

Postupným vývojem se došlo až ke konstrukci řezného ústrojí podobné jako u motorové pily, která splňuje nejlépe všechny kladené nároky a která velmi rychle vytlačila ostatní druhy řezného ústrojí.

V průběhu osmdesátých let dvacátého století byla těžební hlavice zdokonalena přidáním podávacích a přítlačných válců a odvětvovacích nožů. Zároveň byl zdokonalen systém měření a registrace stromových veličin. Výrazné zlepšení konstrukce stroje a hlavice, snížení hmotnosti a zefektivnění celého konceptu stroje vedlo k velmi rychlému růstu počtu nasazovaných strojů (Wildeman, 2011).

Nejmodernější stroje současnosti, jako jsou harvestory John Deere řady E (obr. 3) vybavené hlavicemi řady H a HD, Rottne řady H (obr. 4) s hlavicemi SP a EGS nebo harvestory českého výrobce Entracon řady EF s hlavicemi Log Max (obr. 5) splňují nejpřísnější požadavky jak z pohledu efektivity výroby, úspory paliva, tak z pohledu hygieny a bezpečnosti práce a samozřejmě i z pohledu šetrnosti k porostu (samozřejmě za předpokladu správné volby stroje, odpovídajícím terénním podmínkám, zejména únosnosti půdy, a řádně proškolené obsluhy).

Současnost

Moderní vyvážecí traktory, jako jsou John Deere řady E, Rottne řady B, C a F nebo již zmíněný český výrobce Entracon řady EF (obr. 5), rovněž plní požadavky výrobní i „ekologické” při zachování maximální bezpečnosti práce.

V některých zemích severní Evropy je pomocí harvestoru realizováno více než 90 % těžeb, v USA 35–45 % (Conradie et al., 2004). Galager a O'Carol (2001) uvádějí, že v Irsku se pomocí harvestoru realizuje až 95 % všech těžeb.

Zcela nová, rychle se rozšiřující metoda, je měření a mapování porostu pomocí laserové kamery upevněné na kácecí hlavici případně na kabině. Do budoucna by mohla velmi usnadnit stanovování porostní zásoby a dalších lesnicky významných veličin a společně s dalšími moderními metodami jako je letecký scanning, laserová taxace a další bezesporu patří do odvětví precizního lesnictví, jemuž je věnováno stále více pozornosti.

Situace v Česku

V České republice, respektive v Československu, se první harvestory objevily na počátku sedmdesátých let (Lasák a Němec, 1996). Důvodem pro první vetší rozšíření harvestorové technologie u nás byla likvidace imisemi destruovaných porostů v severních Čechách, a to zejména v druhé polovině osmdesátých let (Gross, 1988). Nejvýraznější růst počtu harvestorů i vyvážecích traktorů u nás nastal v posledních deseti letech. Následující tabulka (tab. 1) názorně dokládá vývoj počtu harvestorů a vyvážecích traktorů (data převzata ze Zelených zpráv MZE)

Tab. 1: Vývoj počtu harvestorů a vyvážecích traktorů na našem území

| rok | 1976 | 1977 | 1978 | 1979 | 1980 | 2010 | 2013 |

| harvestory (ks) | 0 | 1 | 3 | 10 | 13 | 369 | 408 |

| vyvážecí traktory (ks) | 49 | 60 | 65 | 73 | 68 | 620 | 779 |

Statistiky

V souvislosti s růstem počtu strojů pochopitelně roste i procento těžeb realizovaných harvestorovu technologií. Zatímco v roce 2004 bylo harvestorovou technologií realizováno přibližně 15 % celkových těžeb, v roce 2007 to již bylo 29 % a v roce 2013 31 %.

Vzhledem k předpokladu, že ploch vhodných pro nasazení harvestorové technologie je u nás minimálně 60 %, přičemž některé odhady hovoří až o 70 %, lze odhadovat další stabilní růst podílu harvestorem realizovaných těžeb. Co se týče počtu strojů, praxe ukazuje, že značný nárůst počtu harvestorů i vyvážecích traktorů a také subjektů, které s nimi disponují, je důvodem k mnohdy značné nevytíženosti zařízení a s ním spojeným finančním ztrátám. Proto lze doporučit spíše modernizaci stávajícího strojového parku, než další rozšiřování počtu strojů, pořízených často „z druhé ruky” ze západních zemí.

S ohledem na stálý růst zájmu o harvestorovou technologii lze očekávat i další technologické, elektronické a jiné inovace. Pozornost výrobců strojů se bude i nadále ubírat několika směry, a to zejména:

Oblast ergonomie a hygieny práce

Ovládání strojů je psychicky velmi náročné a vyčerpávající. Zejména neustálé střídání pohledu ven z kabiny stroje a na display palubního počítače značně zatěžuje zrakový aparát operátora. V nejbližší době lze očekávat využití nových metod projekce obrazu. V oblasti ergonomie a hygieny práce probíhá rozsáhlý výzkum i na katedře Lesní těžby Fakulty Lesnické a dřevařské na České zemědělské univerzitě v Praze.

Oblast precizního lesnictví

V nejbližších letech je možné očekávat zpřesnění zaměření jednotlivých stromů pomocí GPS a 3D scanningu porostu, zároveň se vývojové týmy zaměřují na neustálé zpřesňování měření dendrometrických veličin a také na GPS navádění strojů za účelem přesné lokalizace stromů určených k těžbě, respektive sortimentů určených k vyvezení a s tím spojené snížení spotřeby paliva a výrobního času.

Oblast ochrany přírody

Naprostá většina výrobců se zaměřuje na vývoj vedoucí k minimalizaci dopadů pohybu strojů v porostech. Ať už se jedná o nové typy pneumatik, pásů a kolopásů snižujících měrný tlak na půdu nebo o pokročilé systémy řízení a navigace omezující zbytečné pojezdy porostem. Zcela unikátní je v tomto ohledu koncept kráčejícího harvestoru, jehož „chodidla” působí na půdu minimálním tlakem s ohledem na hmotnost stroje.

Oblast legislativy a normování

Tato oblast sice nespadá pod výrobce zařízení, nicméně je jistě zcela zásadní. Úprava předpisů z oblasti bezpečnosti práce, dopravy, ochrany životního prostředí a podobně by vedla k pozitivnímu vývoji a ke značnému zlepšení vztahu vlastník lesa – vlastník stroje – operátor – stroj – porost.

V každém případě lze harvestorové technologii předpovídat dobrou a úspěšnou budoucnost.

Literatura

- CONRADIE, I. P.; GREENE, W. D.; MURPHY, G. E.: Value Recovery With Harvesters in Southeastern USA Pine Stands, 2003 Council on Forest Engineering (COFE) Conference Proceedings, 2003

- GALLAGHER, G.; O'CARROL, J.: Forecast of roundwood production from the forests of Ireland 2001–2015, National Council for Forest Research and Development, Ireland., 2001

- GROSS, J.: Těžba dřeva z porostů poškozených imisemi, Lesnická práce, 1988

- LASÁK, O; NĚMEC, K.: Víceoperační těžebně-dopravní stroje (TDS) v ČR

- LAURIER, J. P.; BARATON, M.; CAPELIER, J.: Machines de bûcheronnage: Panorama du parc français des matériels et examen de son évolution de 1980 à 2002, Projet SY55, Convention DGFAR/AFOCEL, 2002

- ULRICH, R.; SCHLAGHAMERSKÝ, A.; ŠTOREK V.: Použití harvestorové technologie v probírkách, MZLU Brno, 2002, 98 s.

- WILDEMAN, J.: The Technological and Managerial History of Innovation in British Columbia's Forest Industry, FRST 497, 2011